Fahrzeugkomponententest effektiv mit Verzögerungsschlitten durchführen.

Mit Verzögerungsschlitten lassen sich zahlreiche Testszenarien realisieren. Vorteile gegenüber Beschleunigungstest sind mögliche Pre-Braking Szenarien, eine einfache Integration in bestehende Crashanlagen und außerdem die synchron zum Crash verlaufende Bewegungsrichtung. Die Testschlitten werden wahlweise mittels PU-Rohrbremsen, Biegeblechbremsen oder moderneren servo-hydraulischen Bremssystemen verzögert. So können beispielsweise mit der Kombination aus MESSRINGs HydroBrake und den M=SLED Testschlitten alle gängigen Komponententests durchgeführt und darüber hinaus individuelle komplexe Crashimpulse gefahren werden.

Das Testen mit Verzögerungsschlitten folgt generell folgendem Prinzip:

Das Testobjekt wird auf einer schienengeführten Schlittenplattform montiert, die von einem Motorsystem bis zur Aufprallgeschwindigkeit angetrieben wird, bevor die Bremsvorrichtung den Verzögerungspuls aufprägt. Der gewünschte Impuls wird beim Bremsen erzeugt, servo-hydraulische Systeme wie die HydroBrake von MESSRING stechen hier PU-und Biegeblechbremsen in Sachen Testvorbereitungszeit, Reproduktion des Verzögerungsimpulses als auch der möglichen Geschwindigkeitskurve aus.

M=SLED

Für unterschiedliche Erfordernisse an Testobjekt- und Protokoll kommen verschiedene Schlitten zum Einsatz. Den Standard für die Anforderungen in diesem Segment setzt der M=SLED. Mit seinen kompakten Abmessungen und der Montagefläche von 2,800 mm x 1,800 mm erlaubt der Schlitten hohe Zuladungen und ist bestens geeignet für die meisten Standardtests. Im operativen Test-Handling überzeugt der Schlitten mit perfekter Laufruhe durch die Höhenanpassung auf die Bahn und damit präzise Beibehaltung der Insassenposition sowie den an Heck und Seite angeordneten Flächen für Messgeräte abseits der Montagefläche des Testobjekts. Für Testanforderungen nach ECE R16, R129, R44 und ADAC Frontal- und Seitenaufprall sind entsprechende Schlittenaufbauten erhältlich und auf dem vorhandenen Montageraster leicht zu montieren.

M=SLED XL

Der Trend zu immer größeren Fahrzeugen wird mit dem Angebot des M=SLED XL Rechnung getragen, er vereint eine Montagefläche von 4,000 mm x 1,800 mm mit allen genannten Vorteilen des M=SLED und ermöglicht so zerstörungsfreie, großformatige Tests. Darüber hinaus kann beim M=SLED XL über einen zentralen Zapfen ein um bis zu ±29 Grad gradweise drehbarer Test- oder Fahrzeugaufbau auf einer darüber liegenden, schnell wechselbaren, zusätzlichen Montageplattform verankert werden.

M=SLED Modular

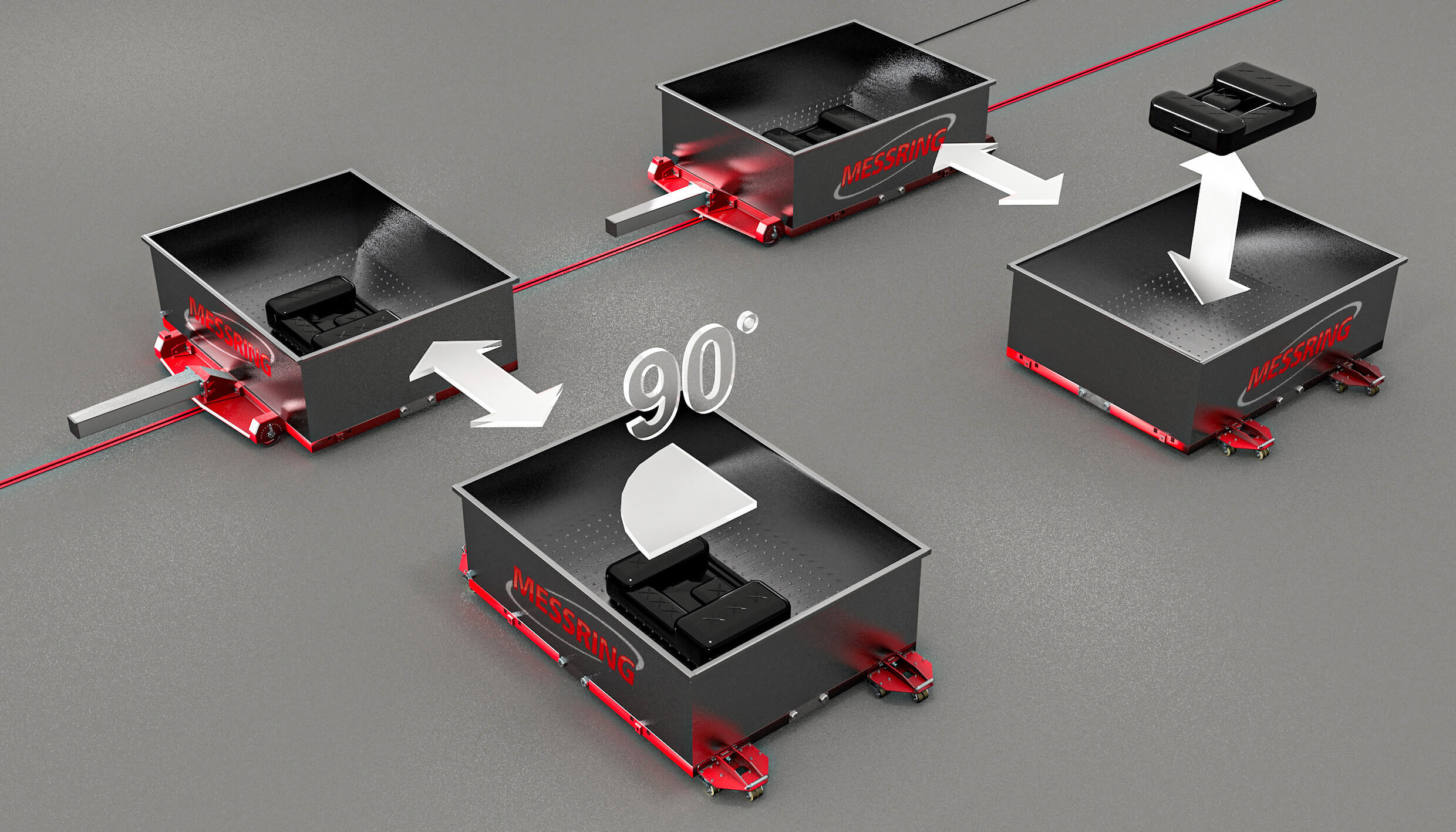

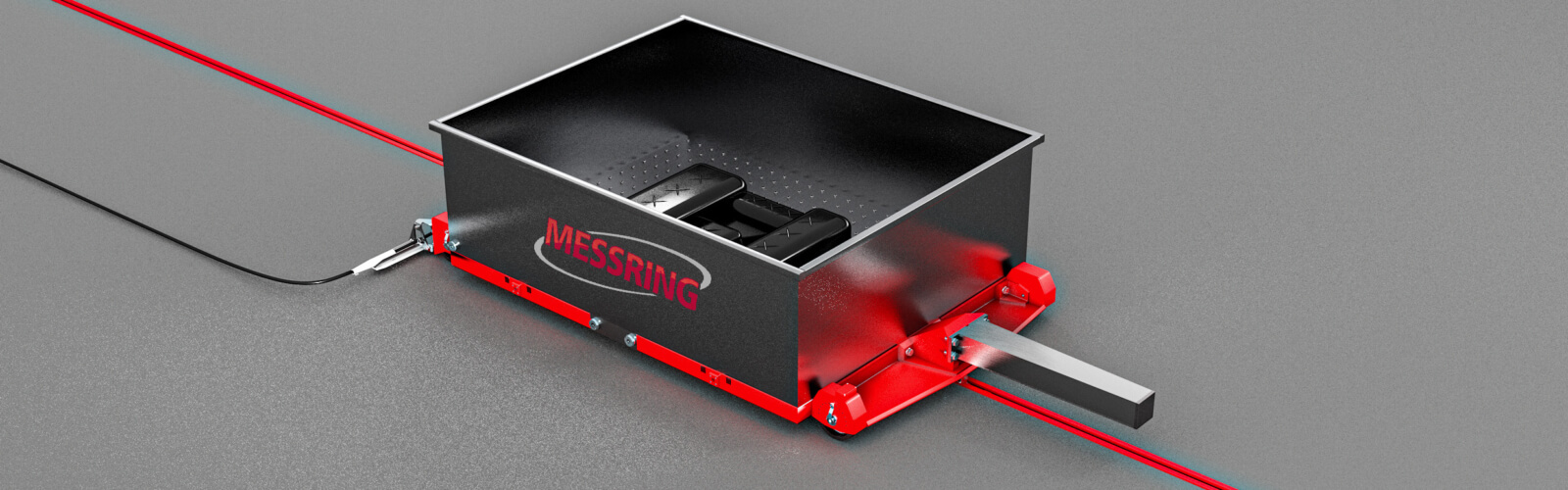

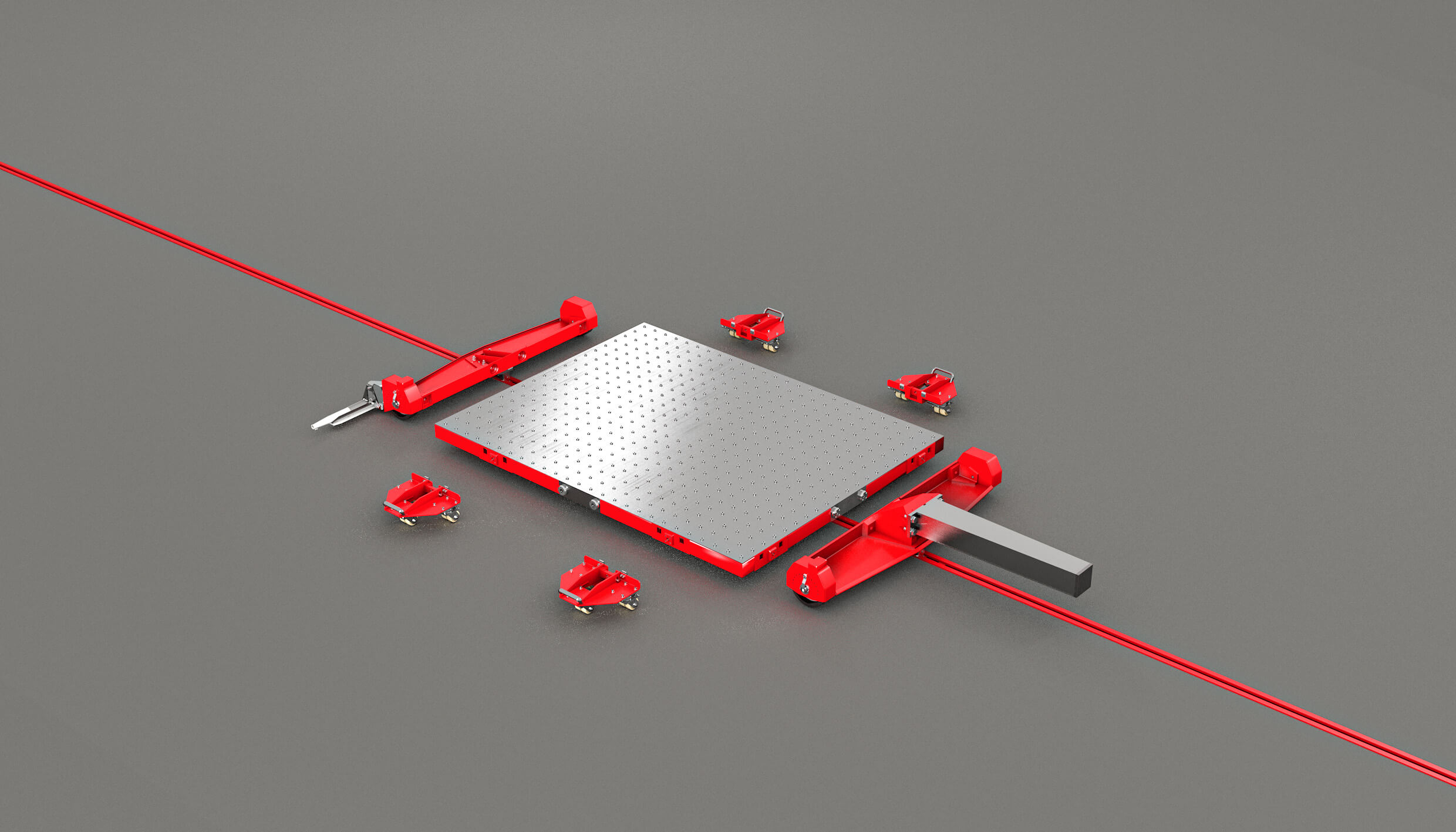

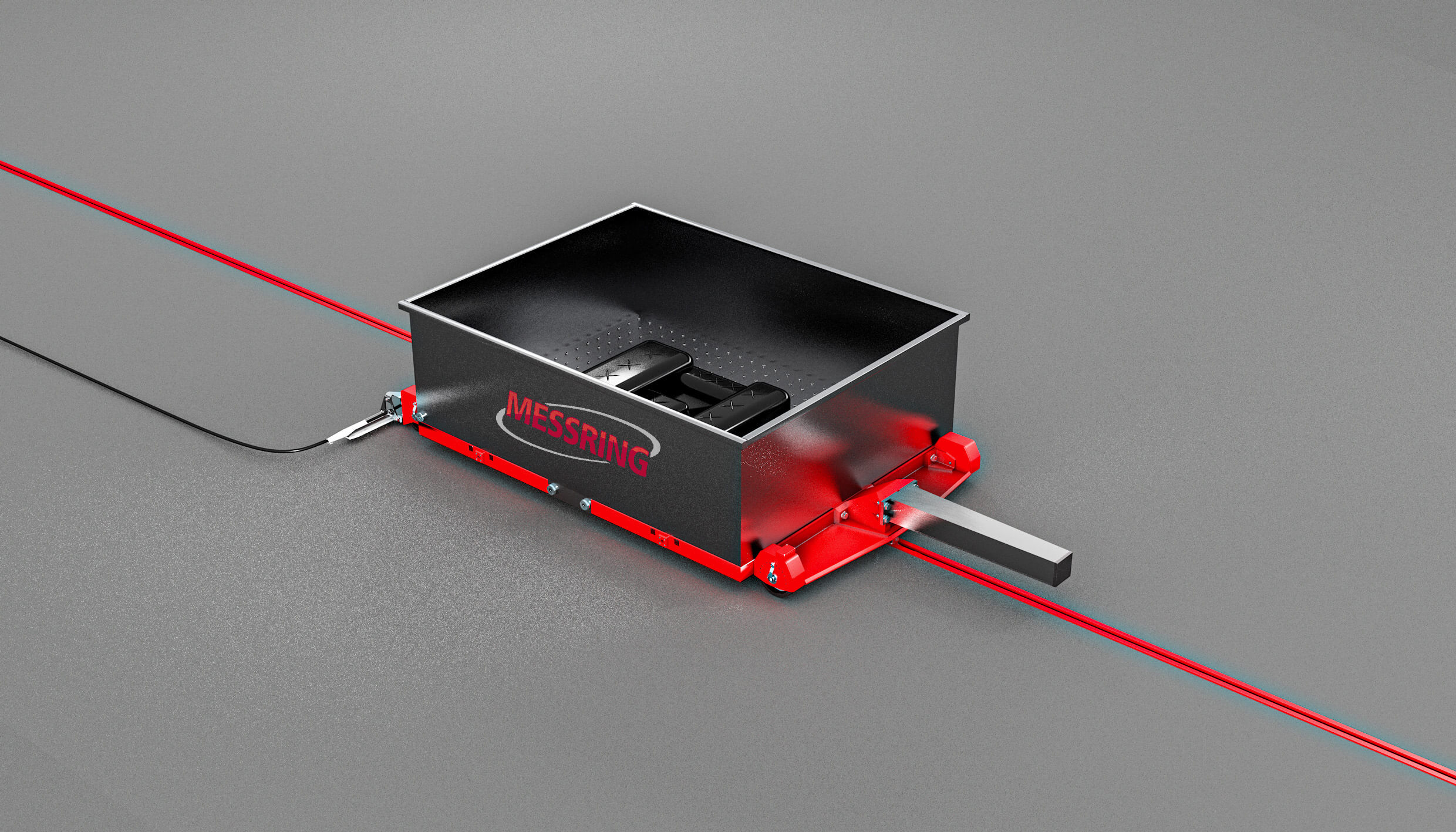

Der neu entwickelte M=SLED Modular läutet eine neue Ära in puncto Flexibilität für Schlittentests ein. Der Schlitten ist wie der Name andeutet modular konzipiert, das zweigeteilte Fahrwerk kann verschiedene Module in seiner Mitte aufnehmen, die sich leicht austauschen lassen. Vorerst sind zwei Plattformen verfügbar, ein Modul mit gewohntem Montageraster in 2,800mm x 1,800 mm und eine speziell auf die potentiellen Brandgefahren von Batterietest abgestimmtes Containermodul. Beide Module sind sowohl in Längs- und Querrichtung kompatibel zu den Fahrgestellen.

Mit dem M=SLED Modular ergeben sich ganz neue Optionen im Testablauf. Durch den Modultausch mit wenigen Handgriffen, können beispielsweise Testreihen mit unterschiedlichen Aufbauten vormontiert und die Auslastung der Anlage optimiert werden. Die Messgeräte verbleiben auf dem vorbereiteten Modul und müssen nur noch an und abgesteckt werden.

Im Fall von Batterietests, die prüfen, ob das Innenleben von Batterien auch bei hoher Beschleunigung keine kritischen inneren Beschädigung erfährt, beugt die im Containermodul verbaute Edelstahlwanne der potentiellen unkontrollierten Brandausbreitung vor. Weiter lässt sich das Modul im Brandfall leicht vom Fahrgestell trennen und an einen geeigneten Ort zum Löschen oder kontrollierten Abbrennen bringen. Das vorgeschriebene Testen der Batterien in X- und Y-Achse, ist dank der Option des Drehens um 90° ebenfalls einfach umzusetzen.