M=WALL: Kompromisslose Messergebnisse auf höchstem Niveau, einfach implementiert und modular einsetzbar.

Das präzise Messen und Erfassen von entstehenden Kräften und Lasten im Aufprallfall von Testfahrzeugen gegen Wände, Blöcke oder Barrieren ist elementarer Bestandteil nahezu aller Crashtestprotokolle. Hierfür ist ein verlässliches, robustes und einfach zu bedienendes System im Testalltag nicht nur wünschenswert, sondern unerlässlich. Die M=WALL liefert umfassende und gleichzeitig flexible Möglichkeiten zur Datenerfassung sowie eine unübertroffene Genauigkeit der Messergebnisse für Fahrzeugcrashtests.

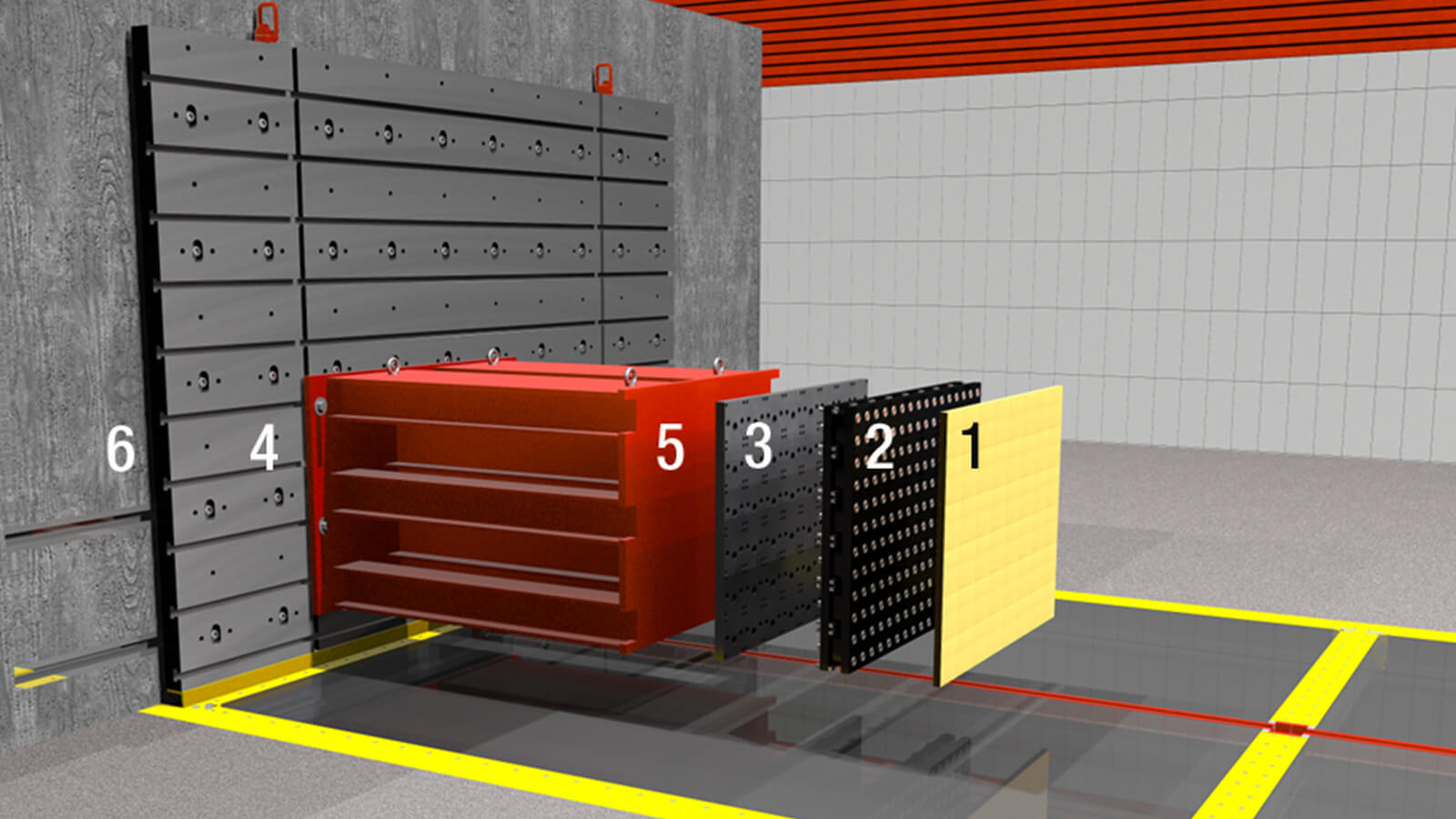

Zentrales Element der innovativen Kraftmesswand sind die 12,5 cm großen Zellen, die sich variabel zu einer Kraftmesswand in nahezu beliebiger Größe zusammenfügen lassen. Die Zellen erfassen die Kraftverteilung beim Aufprall nicht nur in drei Richtungen (in Fahrtrichtung geradeaus sowie vertikal und quer), sondern berechnen auch Drehmomente (torque). Damit beziehen die Sensoren insgesamt fünf Achsen in die Darstellung der Aufprallenergie ein und zeichnen so ein genaues Abbild des jeweiligen Fahrzeugaufschlags auf die Kraftmesswand. Damit bildet das Messprinzip der M=WALL eine präzise Ortsauflösung auf den 125 mm großen Zellen. Die Positionsauflösung zeichnet exakt den Schwerpunkt der Kräfte an, die beim Aufprall entstehen. Die Sensoren der Kraftmesswand sind extrem stabil und können bis zu einer Krafteinwirkung von 400 Kilonewton (kN) präzise Messergebnisse liefern.

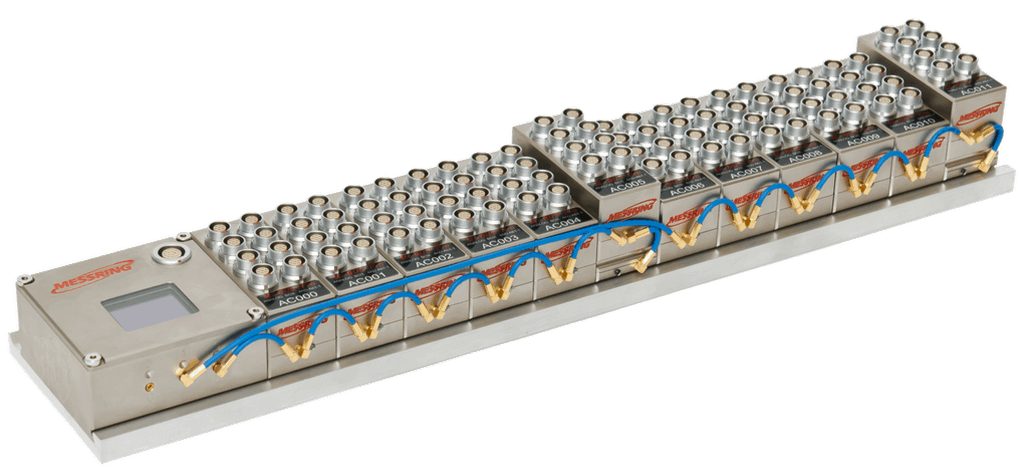

Ein weiterer Vorteil der M= WALL ist die Benutzerfreundlichkeit, da die Datenerfassung in die Zellen integriert ist. Durch das M=BUS System lassen sich alle Zellen in kürzester Zeit verbinden oder auch austauschen, falls eine Zelle neu kalibriert werden muss. Des Weiteren ermöglicht das M=BUS Konzept eine automatische Positionserkennung der Zellen im Gesamtsystem. Die Messergebnisse überzeugen mit einer Abweichung der Linearität über den gesamten Messbereich von unter einem Prozent und werden bei Verwendung der MESSRING Software Crashsoft 3 direkt unkompliziert erfasst und sind für genaue Auswertungen exportierbar. Eine Anbindung an andere gängige Crashtestsoftware ist ebenso möglich.

Benutzerfreundlich und variabel

Hauptanwendungsgebiete der Kraftmesswand sind die Analyse der Struktur von Karosserien und die Prüfung der Kompatibilität des Aufprallverhaltens von unterschiedlichen Fahrzeugen bei einem Unfall. Die Strukturanalyse beschäftigt sich damit, die konstruktionsbedingte Schwächen an der Struktur eines Automobils zu erkennen und zu beseitigen. Die Fahrzeugkompatibilität konzentriert sich vor allem auf die Frage, wie sich Karosseriestrukturen verhalten, wenn Autos unterschiedlicher Höhe frontal oder seitlich aufeinanderprallen, wenn beispielsweise ein Kleinwagen auf einen SUV trifft. Gerade das Thema der Kompatibilität wird aufgrund der zunehmend strenger ausgelegten Regularien und Anforderungen an Fahrzeugstrukturen zu einem gewichtigen Kriterium für Tester und Karosseriebauer aller Fahrzeugmarken weltweit.

Die Messzellen in der Kraftmesswand lassen sich nahezu beliebig anordnen, um die gewünschte Fläche für Standardtests und spezifische Testaufbauten dar zustellen. Die Wände können von MESSRING individuell ausgeliefert werden, um beispielsweise einen EURO NCAP Offset Versuch sowie den Small Overlap Test zu realisieren. Gängige Größen der Wand sind 2 x 1 Meter (16 x 8 Zellen) oder 1 x 1 Meter (8 x 8 Zellen). Diese Flexibilität in Kombination mit der kompromisslosen Messerfassung mit dem M=Bus System bringt eine deutliche Zeitersparnis im Alltagsbetrieb und eröffnet darüber hinaus noch weitere Möglichkeiten: So können die Zellen etwa dazu verwendet werden, einen Bordsteinkanten-Crash zu simulieren. Dies wird dadurch erreicht, dass man die 12,5 Zentimeter hohen Kraftmesszellen in einer Linie auf dem Boden arrangiert und verankert.

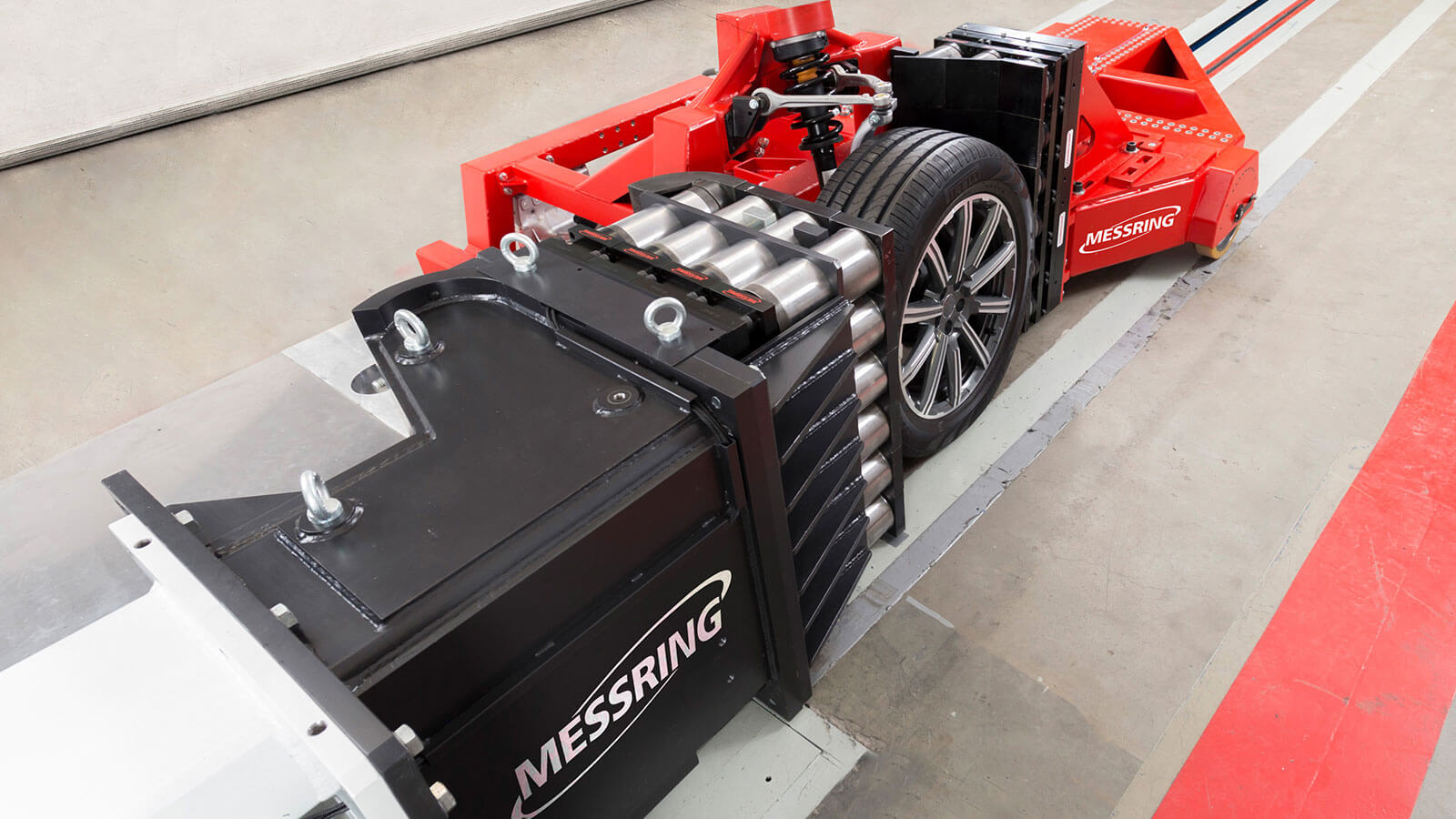

Komplexe Spezialanfertigungen wie die Integration in einen Testschlitten wie den M=SLED Small Overlap sind möglich.

Der neu entwickelte Testschlitten ist für den Einsatz mit der MESSRING HydroBrake konzipiert und konsequent darauf ausgelegt, das Small Overlap Testszenario auf der linken Fahrzeugseite realitätsnah darzustellen. Das zu testende Fahrwerk läuft auf dem Boden frei rollend mit bis zu 64 km/h gegen eine M=WALL Kraftmesswand, die in Kontur und Rundung der Small Overlap Barriere gestaltet ist und wird kontrolliert bis hin zum Bruch verzögert. Dank der weiteren auf Schlitten mitfahrenden Kraftmesswand, die einer Radkastenform nachempfunden ist, werden die entstehenden Kräfte und Ablenkung der Komponenten im Radkasten effizient erfasst. Dank der Fähigkeit, Kraftverteilungen in fünf Dimensionen aufzuzeichnen, sind die Messzellen auch für den Einsatz in schrägen und gerundeten Konstruktionen perfekt geeignet und liefern verlässliche Messergebnisse.

Ein weiteres Szenario ist der Einbau einer vertikalen Zellreihe in eine Pfahlbarriere, wie sie zum Beispiel das EURO NCAP Protokoll vorschreibt. Mit den gewonnenen Messdaten können so schon während der Entwicklungsarbeit erste Prototypen getestet und wichtige Erkenntnisse gewonnen werden. Gerade mit Blick auf die Veränderungen, die Elektrofahrzeuge mit ihren komplett veränderten Fahrzeugstrukturen und Massen durch Batteriepacks und –Rahmen für die Automobilhersteller bedeuten, ist ein tiefes Verständnis des neuen Verhaltens von Karosserie und Struktur in frühen Entwicklungsstufen wichtig.